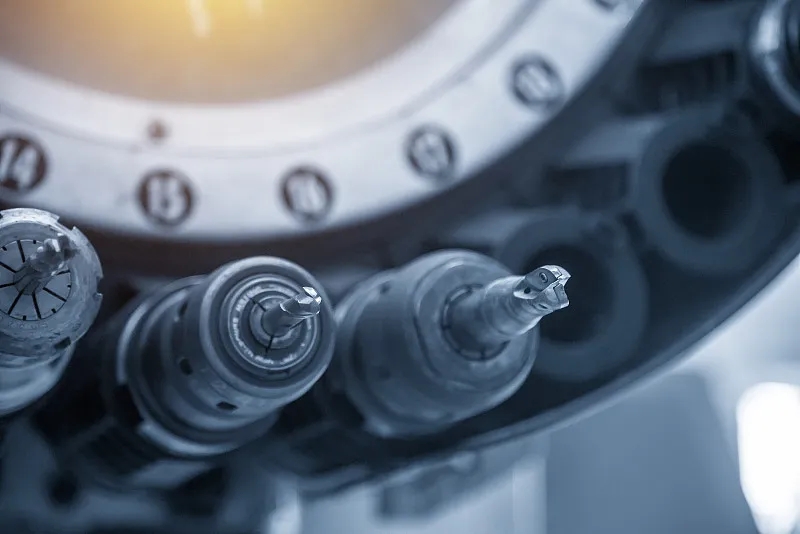

在加工中心的使用過程中,換刀系統的穩定運行直接影響生產效率和加工精度。然而,由于長期高負荷運轉或操作不當,換刀系統可能會出現各種故障。下面華亞數控小編將詳細介紹加工中心換刀系統故障處理方法,幫助用戶快速排查問題,減少停機時間,提高生產效率。

一、換刀系統常見故障原因分析及處理方法

1. 換刀動作無法執行

可能原因:氣壓/液壓不足、刀庫信號異常、PLC程序錯誤、刀具未正確夾緊。

處理方法:檢查氣源/液壓壓力是否達標;確認刀庫傳感器信號是否正常;排查PLC程序是否出現邏輯錯誤;檢查刀具夾緊機構是否松動。

2. 換刀過程中刀具掉落

可能原因:刀柄磨損、夾緊力不足、換刀臂定位不準。

處理方法:更換磨損的刀柄;調整夾緊機構壓力;校準換刀臂位置,確保定位精準。

3. 刀庫旋轉異常或卡死

可能原因:電機故障、傳動鏈條/皮帶松動、刀庫導軌潤滑不足。

處理方法:檢查電機是否損壞;調整或更換鏈條/皮帶;補充導軌潤滑油,確保刀庫運轉順暢。

4. 換刀時間過長或中途停止

可能原因:系統參數設置錯誤、換刀機構機械阻力大、伺服電機響應延遲。

處理方法:核對換刀參數是否與設備匹配;清理換刀機構異物并潤滑;檢查伺服驅動器狀態,必要時調整增益參數。

二、換刀系統故障排查步驟

1. 觀察故障現象

記錄換刀過程中的異常情況(如報警代碼、異響、動作停滯等),以便精準定位問題。

2. 檢查電氣與氣動/液壓系統

確保電磁閥、氣壓/液壓壓力正常,傳感器信號無干擾。

3. 排查機械部件

檢查刀庫、換刀臂、主軸松刀機構是否磨損或松動,必要時更換損壞零件。

4. 驗證PLC與NC程序

確認換刀邏輯無誤,必要時重新導入備份參數或聯系廠家技術支持。

加工中心換刀系統故障可能由機械、電氣或程序問題引起,掌握正確的加工中心換刀系統故障處理方法能有效提升設備穩定性。通過定期維護、規范操作和及時排查,可大幅降低換刀故障率,保障生產高效運行。若遇到復雜故障無法自行解決,建議聯系專業維修人員或設備廠家,避免因錯誤操作導致更大損失。